Cambiar el modelo productivo, esa es la gran apuesta que tienen las empresas para garantizar cadenas de suministro sanas y sin interrupciones (o al menos las mínimas posibles) en los próximos meses, para responder a las grandes afectaciones que ha causado la pandemia del COVID-19.

En ese sentido, las compañías apostarán por apoyarse de prácticas como el nearshoring, es decir, producir cerca de la empresa matriz o de sus principales centros de consumo, para no depender del contexto internacional y de las interrupciones en sus procesos productivos y de distribución, coincidieron especialistas consultados por Alianza Flotillera.

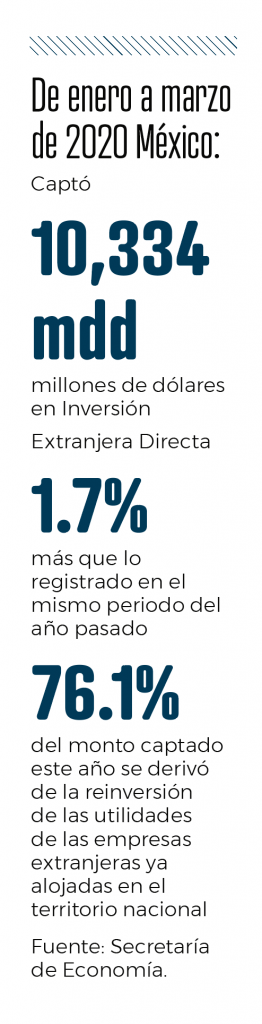

Lo anterior, significa una oportunidad para que México amplíe su papel económico en América Latina, debido a que la regionalización de las cadenas de suministro puede incrementar el potencial de nuestro país para convertirse en el principal proveedor de Norteamérica.

Sin embargo, aunque lo anterior representa una enorme oportunidad de crecimiento para México, los especialistas advierten que el gobierno debe de cambiar sus políticas internas, dar certidumbre a inversionistas, mejorar la infraestructura en carreteras, puertos y aeropuertos y crear mecanismos realmente eficientes para garantizar seguridad en las operaciones logísticas.

La historia

Para Juan Carlos Mead, consultor en Comercio Internacional, en la década de los 80, las empresas manufactureras decidían emigrar sus centros productivos lejos de sus principales mercados de venta, buscando mejoras en sus costos. A dicha migración se le conoció como offshoring.

Para Juan Carlos Mead, consultor en Comercio Internacional, en la década de los 80, las empresas manufactureras decidían emigrar sus centros productivos lejos de sus principales mercados de venta, buscando mejoras en sus costos. A dicha migración se le conoció como offshoring.

No obstante, asegura, que en la década de los 90 y con la entrada del Tratado de Libre Comercio de América del Norte (TLCAN) algunas empresas comenzaron a ubicar sus fábricas lo más cerca posible a sus mercados objetivo, dando paso al llamado nearshoring, práctica que se fortaleció también por el incremento constante de la demanda por parte de los clientes: productos únicos y entregas a corto plazo.

“Esta no es una práctica nueva y muchas compañías ya habían comenzado a migrar a ella mucho antes del COVID-19. En la última década su uso se intensificó ante los cambios en los procesos productivos y la necesidad de contar con mayor automatización, reducir costos logísticos, la digitalización del comercio, entre otros”, comenta.

Sin embargo, para José Ignacio Martínez, coordinador del Laboratorio de Análisis en Comercio, Economía y Negocios (LACEN) de la Universidad Nacional Autónoma de México (UNAM), el nearshoring volvió a tomar relevancia entre las empresas ante las tensiones en la relación comercial entre China y Estados Unidos, hecho que generó un reacomodo en las cadenas mundiales de fabricación y suministro e impulsó el comercio en otras partes del mundo, como México y Vietnam.

“China se había convertido en el centro de fabricación central y a partir de la pandemia las compañías se dieron cuenta que tener cadenas de suministro diversificadas y estables que no dependan sólo del país asiático es de suma importancia”, expresa.

Explica que Wuhan, epicentro de la emergencia sanitaria, es un hub logístico en donde se encuentran 17 cadenas globales de valor con 700 empresas y que al cerrar se causó un bloqueo económico catastrófico y la interrupción de cadenas de suministro, lo que tuvo una repercusión inmediata en distintas partes del mundo, entre ellas México.

Esta tendencia del nearshoring va al alza, de acuerdo con una encuesta de la firma de consultoría UBS Evidence Lab refiere que al menos 76% empresas planea reubicar sus operaciones en el extranjero y sacarlas de Asia, como consecuencia de las afectaciones que les trajo la pandemia a sus cadenas de suministro.

Mientras que una tercera parte planea realizarlo en un corto plazo. Entre los países en los que las compañías planean reubicar su producción son Estados Unidos (82%), Canadá (38%), Japón (29%) y México (23%).

Los beneficios

“El tiempo es dinero y las compañías han encontrado en el nearshoring una forma de reducir hasta el 70% en los tiempos de traslado de sus piezas y entre el 10 y el 15% de ahorros en sus cadenas de suministro”, asegura José Ambe, vicepresidente del Comité de Comercio Exterior y logística de American Chamber of Commerce en México (AMCHAM).

Agrega que lo importante es que las cadenas de suministro sean resilientes, en ese sentido dijo que la tendencia es que las compañías busquen diversos proveedores en distintas partes del mundo, en donde el gran reto será lograr la homogeneidad en la calidad de las piezas “pero una vez superado las firmas pueden tener grandes beneficios. Entre menos se toque y/o mueva una pieza más barato sale el producto”.

De acuerdo con un análisis elaborado por LACEN, las compañías productoras que efectúan prácticas de nearshoring pueden mejorar 17% sus procesos productivos, mientras que las empresas que les ofrecen servicios registran crecimientos por arriba del 25%.

“Es difícil establecer en qué porcentaje el nearshoring ayuda a reducir o no los costos logísticos de una empresa, pues depende mucho de su nivel de integración, la segregación de su base de proveedores, el costo de sus materiales, subemsambles y de inventarios, lo que sí es un hecho es que los tiempos de tránsito o cercanía a los puntos de venta se ha convertido en la necesidad más grande para las compañías”, Carlos Tamayo, director regional de CH Robinson para México.

Los retos

Para Tamayo las industrias que más van a apostar por este tipo de prácticas son la manufacturera, automotriz, aeronáutica, farmacéutica, textil, electrónica, entre otros. Sin embargo, para el especialista uno de los grandes retos de nuestro país es contar con infraestructura que ayude a las empresas a mejorar sus procesos logísticos.

“México cuenta con infraestructura de primer nivel en algunos puertos, pero en otros adolecemos por ejemplo de vías carreteras en los puntos de consumo que van hacia el mercado de Estados Unidos. Nuestro país debe de otorgar facilidades para las relocalizaciones de las compañías que están tomando este tipo de decisiones”, apunta.

A decir de José Ambe, también CEO de la firma Logística de México (LDM), uno de los retos del gobierno actual es dar mayor certidumbre a los inversionistas, pues decisiones como la cancelación de la planta cervecera de Constellation Brands, productora y comercializadora de las marcas de Grupo Modelo ahuyentan la llegada de nuevos capitales al país.

Desde su punto de vista la cancelación de esta planta en Mexicali, Baja California es un golpe a la inversión privada y genera incertidumbre hacia las decisiones del gobierno actual, en un momento en el que se requieren mayores inversiones y en el que nuestro país debería aprovechar la ventaja competitiva que tiene por su ubicación geográfica.

“Para que México pueda afirmar su lugar en la cadena de suministro tiene también que superar los desafíos en materia de seguridad y tecnológica, pues las empresas están acelerando su camino hacia la digitalización y requiere de contar con la infraestructura para soportar estas plataformas”, asegura José Ignacio Martínez.

Mauro González, CEO de Alkimius, coincidió en señalar que la tecnología tendrá un fuerte efecto en los próximos años, pues 80% de las compañías líderes tienen pensado digitalizar más del 50 o 100% de su negocio.

“Es un buen momento para ser logístico porque nos posicionará en el marco estratégico de las compañías, también es una buena oportunidad para la atracción de inversiones extranjeras a México, lo que generará una mayor actividad para los operadores logísticos, pues ante esta situación de crisis las empresas se centrarán en el core del negocio, lo que abrirá paso a una mayor tercerización de la logística”, dijo.